树脂塞孔的工艺流程近年来在PCB产业里面的应用越来越广泛,尤其是在一些层数高,板子厚度较大的产品上面更是备受青睐。人们希望使用树脂塞孔来解决一系列使用绿油塞孔或者压合填树脂所不能解决的问题。然而,因为这种工艺所使用的树脂本身的特性的缘故,在制作上需要克服许多的困难,方能取得良好的树脂塞孔产品的品质。

随着电子产品技术的不断更新,电子芯片的结构和安装方式也在不断的改善和变革。其发展基本上是从具有插件脚的零部件发展到了采用球型矩阵排布焊点的高度密集集成电路模块。从下图可以看到零部件的发展历程:

最早的CPU

286CPU(插件脚)

奔腾系列CPU(插件脚)

球型排列的双核CPU

服务器CPU

2.2 两个人的相遇成就了树脂塞孔技术

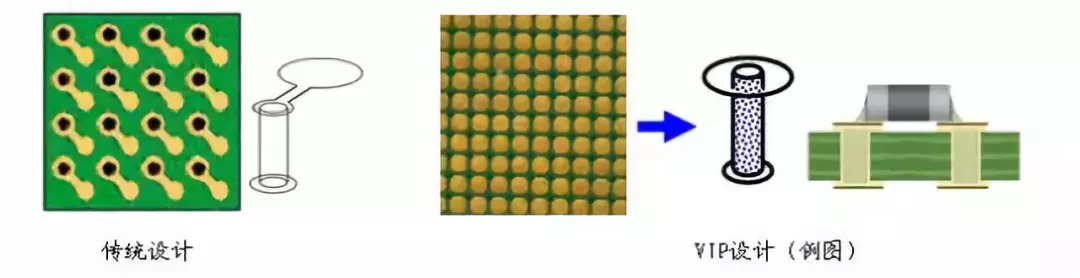

在PCB产业里边,许多的工艺方法都已经在行业内被广泛的应用,人们对于某一些工艺方法的由来基本上都已经不太关心。其实早在球型矩阵排列的电子芯片刚上市的时候,人们一直在为这种小型的芯片贴装元器件出谋划策,期望能从构造上缩小其成品的尺寸。

20世纪90年代,日本某公司开发了一种树脂,直接将孔塞住,然后在表面镀铜,主要是为了解决绿油塞孔容易出现的空内吹气的问题。因特尔将此种工艺应用到因特尔的电子产品中,诞生了所谓的POFV (部分厂也叫Via on pad)工艺。

3.树脂塞孔的应用:

当前,树脂塞孔的工艺主要应用于下列的几种产品中:

3.1 POFV技术的树脂塞孔。

3.1.1技术原理

A.利用树脂将导通孔塞住,然后在孔表面进行镀铜。

如下图:

B.切片实例:

3.1.2POFV技术的优点

l、缩小孔与孔间距,减小板的面积,

l、解决导线与布线的问题,提高布线密度。

3.2 内层HDI树脂塞孔

3.2.1技术原理

使用树脂将内层HDI的埋孔塞住,然后在进行压合。这种工艺平衡了压合的介质层厚度控制与内层HDI埋孔填胶设计之间的矛盾。

l、如果内层HDI埋孔没有被树脂填满,在过热冲击时板子会出现爆板的问题而直接报废;

l、如果不采用树脂塞孔,则需要多张PP进行压合以满足填胶的需求,可是如此一来,层与层之间的介质层厚度会因为PP片的增加而导致厚度偏厚。

3.2.3内层HDI树脂塞孔的应用

l、内层HDI树脂塞孔广泛的被应用于HDI的产品中,以满足HDI产品薄介质层需求的设计要求;

l、对于内层HDI有埋孔设计的盲埋孔产品,因为中间结合的介质设计偏薄,往往也需要增加内层HDI树脂塞孔的流程。

l、部分盲孔产品因为盲孔层的厚度大于0.5mm,压合填胶不能把盲孔填满,也需要进行树脂塞孔将盲孔填满,避免后续流程中盲孔出现孔无铜的问题。

3.3通孔树脂塞孔

在部分的3G产品中,因为板子的厚度达到3.2mm以上,人们为了或者提高产品的可靠性问题,或者为了改善绿油塞孔带来的可靠性问题,在成本的允许下,也采用树脂将通孔塞住。这是近段时间以来树脂塞孔工艺得以推广的一大产品类别。

4.树脂塞孔的工艺制作方法:

4.1制作流程

以上介绍的3种类型的树脂塞孔具有不同的流程,分别如下:

4.1.1POFV类型的产品(不同工厂的设备不一样走的流程也不一样)

1、开料à钻孔→PTH/电镀→塞孔→烘烤→研磨→PTH/电镀→外层线路→防焊→表面处理à成型à电测àFQCà出货

2、开料à钻孔à沉铜à板电à板电(加厚铜)à树脂塞孔à打磨à钻通孔à沉铜à板电à外层图形à图形电镀à蚀刻à阻焊à表面处理à成型à电测àFQCà出货

4.1.2内层HDI树脂塞孔类型产品(两种流程:研磨与不研磨两种)

研磨流程:

1、开料à埋孔内层图形àAOIà压合à钻孔→PTH/电镀→塞孔→烘烤→研磨→内层线路→棕化→压合→钻孔(激光钻孔/机械钻孔)→PTH/电镀→外层线路à防焊à表面处理à成型à电测àFQCà出货

2、开料à埋孔内层图形àAOIà压合à钻孔à沉铜à板电à板电(加厚铜)à树脂塞孔à打磨à内层图形àAOIà压合à钻通孔à沉铜à板电à外层图形à图形电镀à蚀刻à阻焊à表面处理à成型à电测àFQCà出货

不需研磨:开料à埋孔内层图形àAOIà压合à钻孔→PTH/电镀→内层线路→棕化→塞孔→压平→烘烤→压合→钻孔(激光钻孔/机械钻孔)→PTH/电镀→外层线路→à阻焊à表面处理à成型à电测àFQCà出货

4.1.3外层通孔树脂塞孔类型

1、开料à钻孔→PTH/电镀→塞孔→烘烤→研磨→烘烤→外层线路→防焊→表面处理à成型à电测àFQCà出货

2、开料à钻孔à沉铜à板电à板电(加厚铜)à树脂塞孔à烘烤→研磨→烘烤à外层图形à图形电镀à蚀刻à阻焊à表面处理à成型à电测àFQCà出货

4.2流程中特别的地方

l、从以上流程中,我们明显发现流程有所不同。一般我们的理解是,“树脂塞孔”以后紧接着就是“钻通孔和沉铜板电”流程的产品,我们都认为是POFV的产品;如果“树脂塞孔”以后紧接着的流程是“内层图形”,则我们认为是内层HDI树脂塞孔产品;如果“树脂塞孔”以后紧接着的流程是“外层图形”;

l、以上不同种类的产品在流程上是有严格界定的,不能走错流程;科鼎化工针对以上三种流程的特性研发出三种不同的油墨,TP-2900STP-2900TP-2900C这三款油墨对应以上三种流程。

4.3流程的改进

A、对于采用树脂塞孔的产品,为了改善产品的品质,人们也在不断的进行流程的调整来简化他的生产流程,提高其生产的良率;

B、尤其是对于内层HDI塞孔的产品,为了降低打磨之后内层线路开路的报废率,人们采用了线路之后再塞孔的工艺流程进行制作,先完成内层线路制作,树脂塞孔后对树脂进行预固化,然后利用压合阶段的高温对树脂进行固化。

C、在最开始的时候,对于内层HDI塞孔,人们使用的是UV预固+热固型的油墨,目前更多的时候直接选用了热固性的树脂,比较有效的提高了内层HDI树脂塞孔的热性能。

4.4树脂塞孔的工艺方法

4.4.1树脂塞孔使用的油墨

A、目前市场上使用于树脂塞孔工艺的油墨的种类也有很多。常见常用的有山荣(San-Ei ),科鼎化工(kotti)等供应商的品牌。

4.4.2树脂塞孔的工艺条件

A、树脂塞孔的孔动则上万个,而且要保证不能有一个孔不饱满。这种万分之一的缺陷就会导致报废的几率,必然要求在工艺上进行严谨的思考和规范。

B、良好的塞孔设备是必然的要求。目前使用于树脂塞孔的丝印机可以分为两大类,即真空塞孔机和非真空塞孔机。